目次

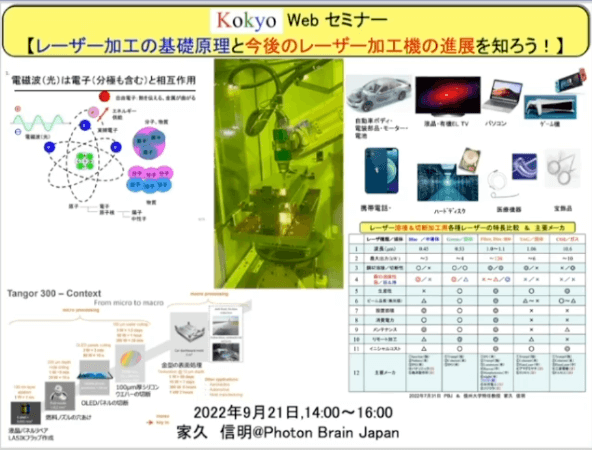

- レーザー加工の基礎原理と今後のレーザー加工機の進展を知ろう!

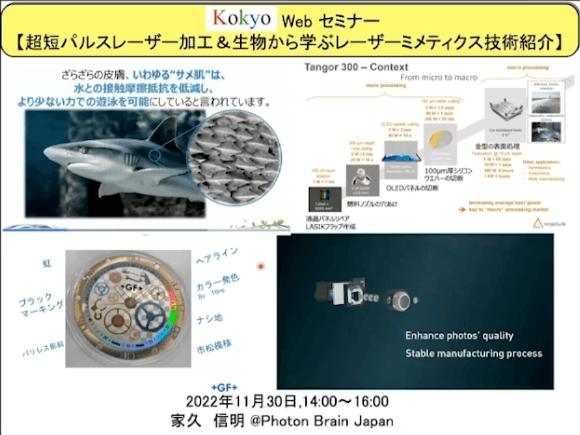

- 超短パルスレーザー加工&生物から学ぶレーザーミメティクス技術紹介

- 微細〜巨大加工用レーザ装置の現在と今後の進展

- 最先端レーザー装置による新規レーザー加工の開発&市場適用動向

レーザー加工の基礎原理と今後のレーザー加工機の進展を知ろう!

【レーザー加工機の世界市場動向:売上金額の推移/用途別/地域別】

レーザー加工は、身近な製品の切断・溶接や微細加工に使われています。応用を紹介しながら自動車ボディ・ 電装部品・モーター・ 電池液晶・有機EL TV・パソコン ゲーム携帯電話・ハードディスク・医療機器にどんなレーザが使用されているかを紹介します。

1999年から2022年は年率で15%成長しています。ショッキングな話であるが、2019年は中国の台数は増加したがファイバーレーザの価格破壊により売上金額は減少しましたが、その後レーザー加工機台数は価格低下の割合を上回る台数増加で、6から7年で2倍の成長性で推移していることには変わりありません。

レーザー加工機の世界市場動向:用途別では世界の売り上げは約3兆円(USD21Bii) 高出力レーザー加工機(1KW以上)が47% (Microelectronics processing(Microelectronics=Semicon + PCB + FPD + Solar)が24% 微細加工が18%、マーキングは11%と金額は低いが数万台納入されています。

レーザー加工機の世界市場動向:地域別は、中国35%、日本を含むその他のアジアが30%で、アジアで65%、ヨーロッパ19%、アメリカが16%と続きます。

【レーザー発生装置の世界市場動向:加工用用途例/ファイバーレーザー・超短パルスレーザー】

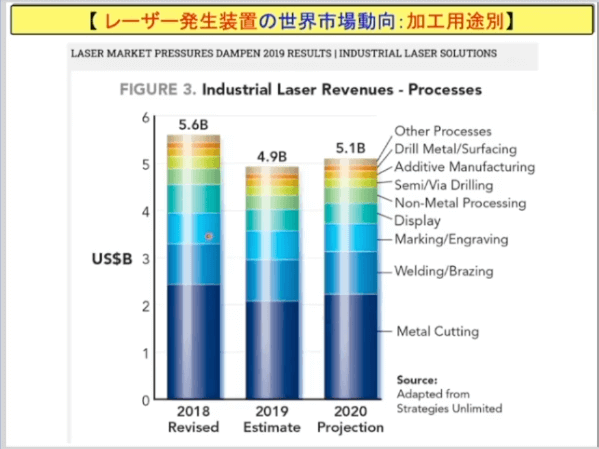

レーザー発生装置の世界市場動向:加工用途別の2018-2020年の売り上げ高順は板金の切断、溶接、マーキング、ディスプレイ、半導体の順です。最近は3D プリンターが7000億円(USD 5.1B@JPY140/USD)でレーザー加工機の1/4がレーザーの価格となります。

光源の種類は、2021年でファイバーレーザが52% ガスレーザーCO2 とExcimer 24%バルク固体レーザー/DL 24%今後加工装置の25%ファイバーレーザー装置の今後の世界市場成長予測は年率15%の伸びがあります。

全世界の2020年ファイバーレーザー売上は3000億円(USD 2.23 billion )は1兆2000億円( USD 8.42 billion )と予想されます。

微細加工用の超短パルスレーザー装置 <10psecの世界市場規模 は2021年で 600億円 5-15PS、100Wは60%で300億円、フェムト秒は40%となります。フェムト秒の内訳は300-800fs22%で126億円、500fs,3W,100KHzは18%医療用レーシックのフラップ切断用と以外に大きいです。

超短パルスレーザー装置<10psecの競合は15社以上あります。(Pre-Photonics West webinar 2022@2022年1月13日)

【具体的な加工用途:自動車のEV化/携帯電話/プリント多層基板/最先端半導体】

具体的な用途を紹介します。

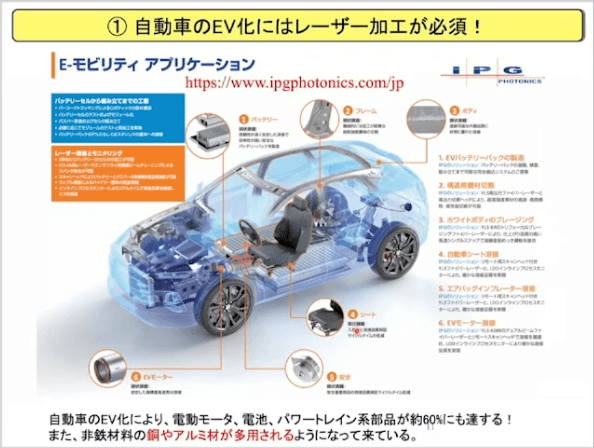

1.自動車のEV化にはレーザー加工が必須!

電動モーターの銅溶接・EVバッテリーパックの製造・構造用鋼剤切断・ホワイトボディのブレージング・自動車シートの溶接・エアバグインフレーター溶接等が挙げられます。

自動車のEV化により、電動モータ・電池・パワートレイン系部品が約60%にも達します。また、非鉄材料の銅やアルミ材が多用されるようになってきています。抵抗溶接やプラズマ溶接等では速度が遅いまたは不可能なためレーザー装置が必須となってきています。

2.携帯電話の製造にはレーザー微細加工が必須!

超短パルスレーザーの加工部分が増加している、ガラスの外形切断・液晶勇気LED外形切断 LEDのダイシング・サファイアレンズのカバーガラス切断・フレキのプリント基板のvia穴加工・バッテリー材料の長寿命化や高光量化のための表面加工

3.プリント基板多層化にはレーザー穴開け加工が必須!

国産がほぼ独占しています。CO2レーザーやUV 、ピコ秒レーザーを使用しています。50um穴までは CO2 レーザーで柔らかいフレキの多層基板にはそUVピコ等のレーザー加工機が使用されています。

4.最先端半導体のCPU&MemoryはEUVレーザー加工が必須!

7nm+プロセスでEUV本格量産が開始され現在5nmにてTSMCが先行しています。来年には2nmになる予想します。EUV露光機は約100台が稼働中です。EUV リソグラフィが十分な生産性を持つ技術となるための光源は、波長 13.5 nm の2%帯域幅内に、250 W 以上の 出力を発生することが必要とされています。300-400KW のCO2 レーザーを錫に当ててプラズマ発生させその中のEUVを使用しています。EUV リソグラフィの露光機が一台あたり200億円程度 と非常に高価 になることが明らかになり、オランダのASMLが世界でただ一つのメーカーになるという大きな転換が起こりました。国産も開発中です。

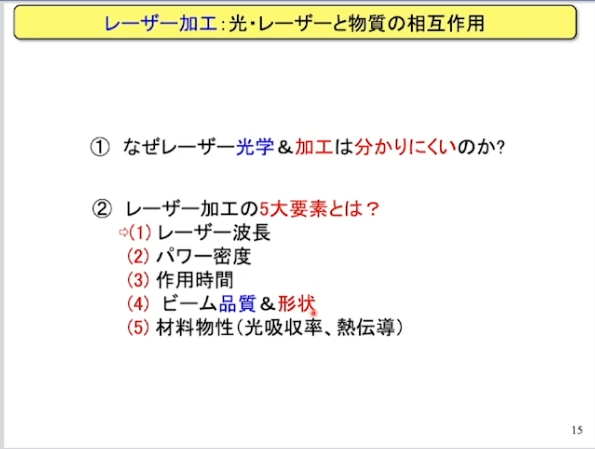

【レーザー加工の原理:レーザー加工の5大要素とは?/なぜレーザー光学&加工は分かりにくいのか?】

レーザー加工:光・レーザーと物質の相互作用

レーザー加工の5大要素とは?

対象物によってこの5つの最適な条件を設定する必要があります。

⇨(1) レーザー波長 (2) パワー密度 (3) 作用時間 (4) ビーム品質&形状 (5) 材料物性(光吸収率、熱伝導)

1.なぜレーザー光学&加工は分かりにくいのでしょうか?

(1)光は見えないからです〜!

(2)非接触で加工できるからです〜!

(3)光には重さがないのにエネルギーを有して加工できるからです〜!

光の粒子としてながめてみると、ある振動数の電磁波は、

(振動数)×(プランクの定数)のエネルギーをもつ光子の集団

とみなすことができます。光子は質量ゼロの粒子です。

(4)パルス幅(レーザーが出力される時間)を 秒オーダーから10‐13 秒(100フェムト 秒)まで変化でき広範囲な加工技術だからです〜!

(5)光の大きさは自由に変えられるから〜! m級の大きなサイズから波長オーダの小さなスポットにまで集光できます!

レーザー加工とは?

太陽光を虫眼鏡で集光し、 新聞紙を焼くことと同じです。太陽光のレーザーの違いは集光性にあります。各f=10cmレンズで集光するとレーザー光は太陽光の1/200(直径4.5um)まで絞ることができます。また、密度は4万倍にもなります。

ただし、精度・品質が求められるため、 空間的な工夫(小さく絞って照射) ・時間的な工夫(短時間で照射) ・色的な工夫(物質に吸収され易い必要な色だけを照射) を施した加工を行っています。 (必要な場所に必要な入熱)

【光・レーザーと物質の相互作用:加工は電磁調理器か電子レンジ方式のみ】

光・レーザーと物質の相互作用

レーザの光で材料に何が起こっている原理が理解していれば、材料が溶けたり飛んでいったり削れたりすることが理解できます。

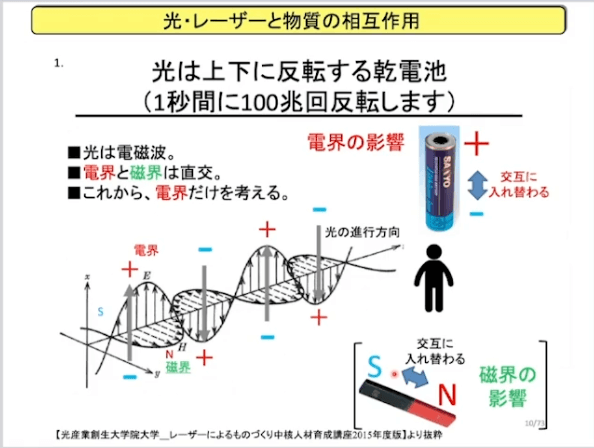

対象が導体の場合:光は電磁波であり電界磁界が振動しており上下に反転する乾電池(1秒間に100兆回反転します)のようです。光があたったところで高速の電流が発生しジュール熱が発生し流れます。光子が振動し融点になれば溶けるし沸点になれば蒸発します。導体の場合はレーザー加工は高周波誘導加熱(電磁誘導現象)とよく似ています。

対象が誘電体の場合:レーザー加工はマイクロ波加熱(誘電加熱)とよく似ています。分子中の電子の偏りで分子が振動し分子同士が擦れ合い摩擦熱が発生します。

レーザーが当たったところだけが誘電加熱か電磁加熱が起こっています。

【レーザー加工プロセスでの母材金属の状態変化:光加工の融点か沸点か?】

レーザー加工プロセスでの母材金属の状態変化の解説をします。

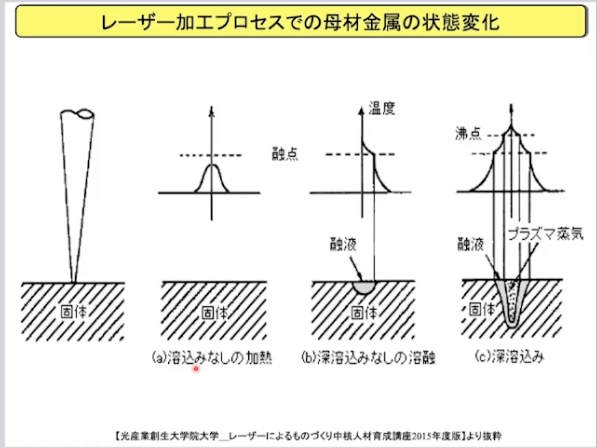

光をある固体に照射します。そうすると温度が上がります。

例えば氷の場合0℃が融点で液体(水)になり更に沸点100℃になると蒸発し気体となります。

物体は融点と沸点があり、照射時間等の調節で溶接や焼入れ彫刻ができます。

どの状態にするかは照射時間等で調節します。

融点を利用するのか沸点を利用するのかが重要です。

平衡の場合は状態は元に戻りますが、非平衡プロセスの場合はアブレーションで元には戻りません。

【レーザーの発振機構/ビーム品質とM値:レーザービームデザインの注意点】

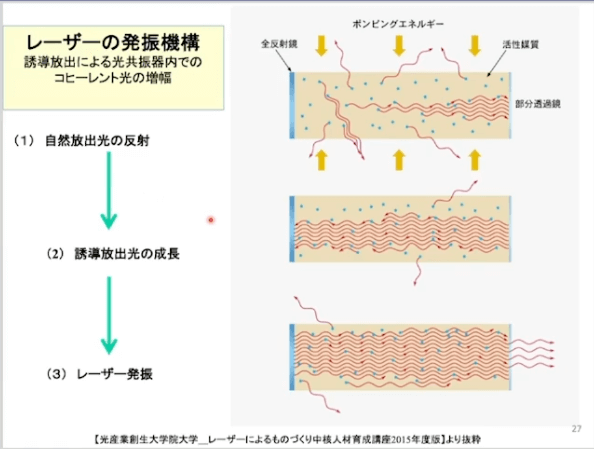

レーザーの発振機構 :誘導放出による光共振器内での コヒーレント光の増幅となります。

下記の原理で発生することをわかりやすく説明しています。

(1) 自然放出光の反射(2) 誘導放出光の成長(3) レーザー発振

ビーム品質M2(エムスクエア)は、レーザービームをどの程度小さく集光できるかを示すパラメーターです。 レーザービームをレンズで集光する場合、ビームプロファイルが完全なガウシアン(TEM00モード)であると最も小さなスポット径になります。発散角の少ない回折限界をエムスクエアを1としました。ビーム品質:レーザ発振器の集光性能を表す数値で例えると、回折限界の品質でM=1です。集光性が悪くなればなるほど、M値は大きくなります。

ビーム品質(BQまたはBeam Parameter Product=BPP) とM値について解説します。

レーザー光のビーム品質 BQ=集光ビーム半径【rmin (mm)】×拡がり半角度【a/f0(mrad) 】となり

BQ= λ/π × M2 (mm・mrad) λ:波長(μm)、1/π(rad)、M2:ビーム品質値=エムスクエア値(無次元) でありレーザー光のビーム品質と集光半径(mm)の相関関係 rmin=(f0/a)×BQとなります。

焦点でのスポットサイズ(直径) 2 rmin はm波長は短いほうが良いですが、焦点深度浅くなるレンズの直径aは大きいほうが良いですが加工ヘッドが大きくなり使いづらくになります。

長い焦点深度を得るためには波長を短くするかエムスクエアを小さくすることが重要となります。ファイバーレーザーのやディスクレーザーのようなエムスクエアの小さいものができたおかげで長焦点(50cm-1m)のビームを使用することができる様になりました。

【レーザー光で加工する:レーザー光の最適化:進化するレーザー装置】

前項はレーザービームの集光性の解説をしたがさらにパルス幅、ビーム形状、振動について説明します。

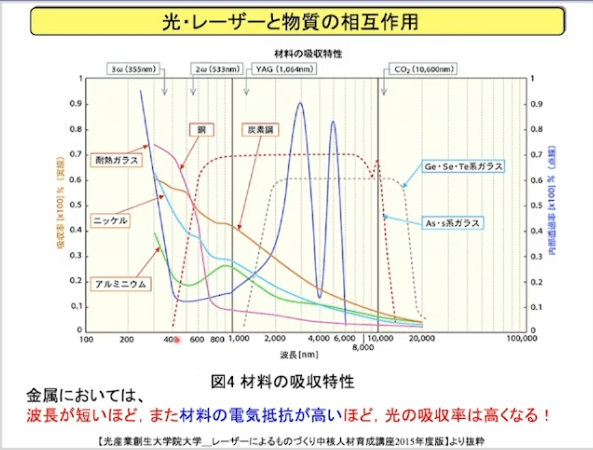

材料の吸収特性について

金属においては、波長が短いほど、また材料の電気抵抗が高いほど、光の吸収率は高くなります!光り物は加工しづらいです。

CO2とYAG /ファイバーレーザーの違いは伝搬方法にあります。CO2は空中伝搬でファイバーレーザーは光ファイバー伝搬で1対1発生光源から加工端面までロスなく伝送加工できるようになりました。

古典的なYAG レーザーはプラッシュランプ励起でありこの後LD励起ファイバーレーザーに進化します。変換効率もランプ励起は3%であったがLD励起ファイバーレーザーは 50%以上になりました。

ファイバーレーザーの構成と特長としては、

1高効率:量子効率が90%(970nm励起、1070nm 出射)もあり、一般的なLD励起YAG(808nm励起、 1064nm出射)の76%を凌ぎます。

2高出力でも空冷化が可能:高効率+活性媒体の表面積が圧倒的に広い(約10~200倍)

3高ビーム品質:熱レンズ、複屈折が発生しません (ファイバー伝送中に補正されます)

4長寿命:励起光源のLDの寿命が長いです。(970nm 発光のLDは808nm発光のLDより物理的にも製法的にも安定です)

5低ランニングコスト:高効率&長寿命

6出射モードの制御も可能:クラッドの設計で行えるので、外部の複雑な光学系が不要です。

7機械的に安定:共振器が不要です。

加工用レーザー装置の特長&構造 Rod /Disk/Fiberレーザーは同じLD 励起レーザーですが結晶媒質の形の違いで名称が変わります。

この形は冷却効率を上げるために進化していきました。

レーザーの種類は気体レーザー(CO2、エキシマレーザー)固体レーザー(Nd:YAG Yb:YAG)半導体レーザーは集光性が良くありません。ファイバーレーザーは集光性を上げることができます。

ファイバーレーザーのファイバコア径は、特別な構造を有したファイバを除くと100μm以下です。例えば、レーザ ー集光スポット 600μmを必要とする場合、拡大光学系を用いることになります。この場合、ワークディスタンスを十分にとることが可能となり、その結果としてリモート切断・ 溶接が可能となります。従来、kWクラスのレーザーを ファイバ導光する場合、ファイバコアの径は、400-600μm程度必要です。この場合、ワークとの距離、つまり、ワーク ディスタンスを十分にとることが難しくなり、リモート溶接も困難となります。

更に高集光性のおかげで現在各自動車メーカは、レーザーをボディの 溶接に積極的に採用するようになってきました。

ワークや加工ヘッドを移動させる必要がないため、高速でダイナミックに高速溶接が可能となった。また狭隘な個所でも即座にレーザー照射可能です。

【世界のレーザーメーカーの動向:2016年から2022年】

世界のレーザーメーカーの動向

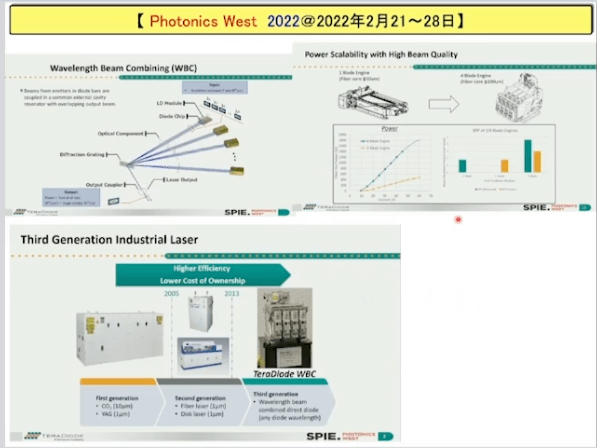

半導体レーザーは集光性を上げる技術を開発しました。グレーティングを使用してWavelength Beam Combining(WBC) を利用し波長が少し異なる半導体レーザーを光ファイバーに入れ合成し加工できるようにしました。波長が1umでもブルーレーザーでも可能となります。この方式で銅のヘアピン溶接を実施しています。

1KWファイバーレーザーはこの20年で75%小型化し、2KWは同サイズで25KWを実現しています。最大出力は120KWまで可能としています。半年ごとに小型化が見受けられます。

CO2 レーザーとファイバーレーザーの比較をします。

軟鋼は加工酸素アシストでCO2/Fiber双方とも加工速度は同等ですが、ステンレス・アルミは窒素切を利用し真鍮や銅はファイバーレーザーが加工速度も早く適しています。金属の加工はファイバーレーザー電気効率及び生産効率が高いです。プリント基板の穴あけ用は樹脂のため(9-20u帯)CO2レーザーが適しています。

ビームモード可変が必要な理由

以前CO2レーザーで当時ドーナッツモード(現在はリングモードと言われています)が厚板の加工品質がいいことに気が付きました。

薄板切断(6mm以下)には シングルモードが最適ですが、しかし厚板にはリングモードが良いです!しかし、CO2レーザーでは中心部に50%程度出力が残存しています。現在はシステム1台で板厚に対応するためにはビームモード可変が必須となっています。

中国におけるレーザー加工機の最新技術・市場状況

ファイバーレーザの価格レーザ自体の信頼性の向上とともに、中高出力のファイ バーレーザの出荷は近年大幅に向上しており、 3〜6kWレンジの製品は3000台の出荷を超え、6kW以上では700台以上の実績を達成しています。

ファイバーレーザの市場拡大に伴い輸入品と比べ30%以上低価格な中国産の光学デバイスの採用も進んでおり、それが価格の低下の一因にもなっています。また価格、競争の主戦場は1〜3kWから6〜10kWと高出力域に移行しつつあります。

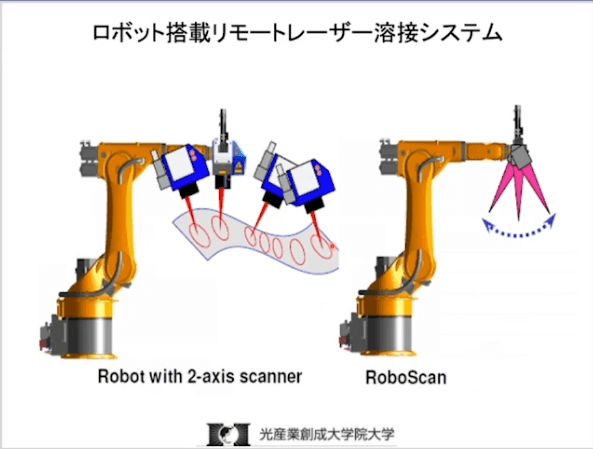

【ロボット搭載リモートレーザー溶接システム:レーザースクリュー溶接の利点年】

ロボット搭載リモートレーザー溶接システムにより、リモート溶接ができて車体が軽量化できます。

亜鉛メッキ鋼板の重ね溶接は、亜鉛のベーパーが先に出てこのベーパーを抜かないと内部不良になります。

レーザースクリュー溶接方式でビームを回転させながら溶接すると、亜鉛ベーパーが抜けやすくなり重ね合わせ溶接の不良がなくなります。

ボディのスポット溶接間隔低減による高剛性化を実現できました。スポット溶接を狭ピッチでとうとすると、先に打ったスポットに電流が流れ新しい打点に電流が流れないので溶けません。

スポット溶接ではこれ以上間隔で打てない間隔にレーザー溶接で増し打ちし、接合強度が上げることができます。

レーザー溶接はレーザーがあたったところだけ溶けるからです。ボディ剛性上げることができ板厚薄くても同剛性が得られます。

車体軽量EV 走行距離伸びます。高級車から一般車まで採用され加工不良が出なくなりました。

【銅溶接の動向:グリーンかブルーか?】

銅の溶接にはブルーまたはグリーンが吸収は良いです。

CW(連続)出力を1kW一定として、 IRレーザとグリーンレーザで板厚2mmの銅板にビードon溶接を行い、グリーンレーザの優位性を公表します。4倍高速1.5倍の板厚を加工できるようになりました。また各社IR、グリーン、ブルーで高集光高出力でアプローチしています。3KWグリーンファイバーレーザーが半導体ブルーレーザーより集光性がよくスキャナー溶接できるとするものやビームを回転させたりビーム形状を変えたりしてIR光レーザ+最適ビーム形状、回転、マルチスポット化)する事で Cuの溶接(EVモータ)、 アルミ溶接(電池缶)、 異材接合(銅VSアルミ配線) できると断言しビジネスを展開しています。

他のレーザメーカはビーム操作や コスト競争力に対抗して、DDLの Blue光での加工装置を開発していると推定します。DDL最大3KW発表しています。

又ブルーIRのハイブリッドやDDL( ブルー、IR)のものもあります。

ファイバーレーザーはほとんどの加工に適しています。ただし銅泊の溶接はブルーに優位性があります。

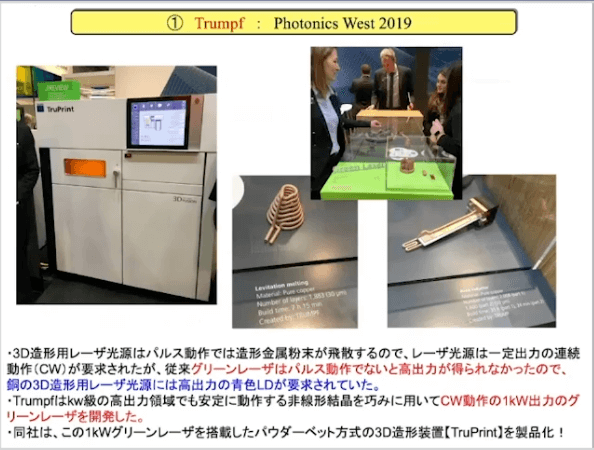

また、3D造形用レーザ光源はパルス動作では造形金属粉末が飛散するので、レーザ光源は一定出力の連続 動作(CW)が要求されましたが、従来グリーンレーザはパルス動作でないと高出力が得られなかったため、 銅の3D造形用レーザ光源には高出力の青色LDが要求されていたがCW動作の1kW出力のグリーンレーザを開発しました。

空冷で1.5KW ファイバーレーザーハンディも発表されており技術革新を感じます。

【空冷ハンディ式レーザー溶接機:アルゴン アーク溶接市場に期待!】

【なぜ空冷なのか?】

レーザー切断市場の成長が鈍化しており、レーザー溶接の市場は大幅に上昇しています。 また、車載電池の 生産に使用されるレーザー装置の注文が急増しており、しかも、従来のアルゴンアーク溶接 に効果的に取って代わるハンドヘルドレーザー溶接装置が誕生し、市場に急速に認知され、その売上は近年倍増しています。 2021 年には、ハンズレーザー、連英レーザー、 Liyuanheng、Haimuxing などの企業は、リチウム電池機器の注文で 200 億元近くを受け取る ことになります。 また、2018年以降、ハンディ型レーザー溶接機の規模も主にメーカー内で流通・テストされており、2021年までに数万台の販売台数に達する見込みです。

【最新の中国レーザー加工機市場動向】

空冷を極めたのは誰でしょうか。初期のハンドヘルドレーザー溶接機は、熱放散のために水冷を使用していました。この方法は、構造が単純で保守が容易です。ハンドヘルドレーザー溶接の市場開発に0から1に大きく貢献しました。しかし、使用の過程で、市場は徐々に、水冷ハンドヘルドレーザー溶接 機には携帯性と機能的な延性に欠点があることに気付きました。同時に、冬季は凍結防止、夏季は結露防止という特性から、機器のメンテナンスも難しくなります。市場の要求がより高度になるにつれて、一部のメーカーは空冷式ソリューションをハンドヘルドレーザー溶接機として使用することを検討し始めています。水冷ソリューションと比較して、空冷ソリューションを使用するハンドヘルドレーザー溶接機は、追加の水冷機器を必要としないため、コストを削減しながら機器の体積と重量を大幅に削減できます。また、後からクリーニングやカットなどの機能を追加する際にも便利です。業界の一部の人々は、空冷式ハンドヘルドレーザー溶接が、アルゴンアーク溶接市場をより大きな費用対効果の利点とより柔軟なアプリケーションシナリオ (小型、携帯性、および機能拡張) でさらに置き換えるための鍵であると考えています。現在のほとんどのレーザー装置にはチラーが装備されています。その目的は、重要なコンポーネントの温度を一定に保ち、温度変動によるビーム品質の変化と、 過度の温度によるコンポーネントの損傷を回避することです。ハンディタイプのレーザー溶接機では、いかに空冷で水冷と同等の温調効果を得られるかがボトルネックとなっており、この新しいコンセプ トの産業応用を制限していました。この技術的なボトルネックを最初に突破したのは、ファイバーレーザーのグローバルリーダーである IPG です。2020 年 11 月には、IPG は完全空冷のハンドヘルドレーザー溶接機である LightWELD 1500 を発売しました。これは、市場に出回っている他のハンドヘルドレーザー溶接システムのパラダイムであり、その小型、軽量、および独自の空冷デバイスを備えています。翌年6月には中国で発売。また、2020年には、一部の国内企業も、ハンドヘルドレーザー溶接の空冷方式に関する技術研究を開始しました。 2021 年 7 月、GW Laser (Shanghai) は初の空冷式 A1500W スマートレーザー溶接機を発売しました。同年 10 月には、Reci Laser (Beijing) もハンドヘルドレーザー溶接機用の空冷レーザー FCA1500 をリリースしました。

光響も高出力レーザー溶接機でありながら空冷式を採用する事で、従来の水冷チラー付きレーザー溶接機に対し、重量39 kg、容積0.1m³の小型軽量化を実現しました。冷却水循環チューブを不要としたハンディ式の溶接トーチは、重量わずか680 gの軽量化と相まって、取り回しも容易となっています。

【超短パルスレーザーの特性と加工例:レーザーマイクロテクスチャーとは?】

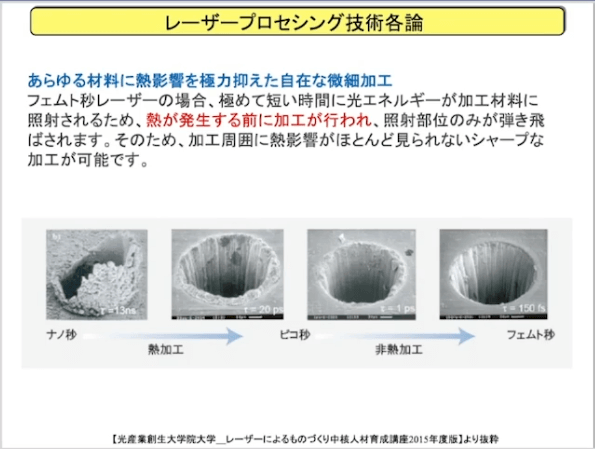

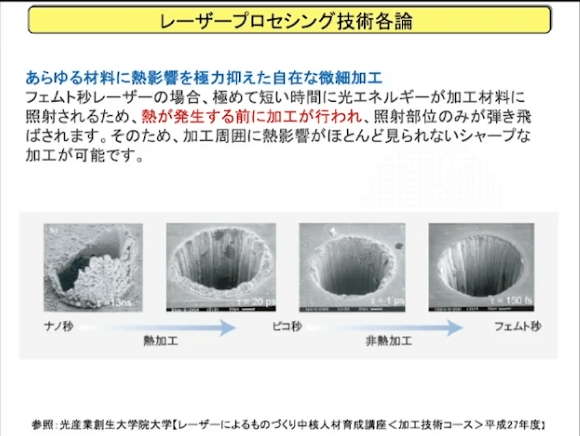

超短パルスレーザーは、あらゆる材料に熱影響を極力抑えた自在な微細加工が可能になります。

フェムト秒レーザーの場合、極めて短い時間に光エネルギーが加工材料に照射されるため、熱が発生する前に加工が行われ、照射部位のみが弾き飛ばされます。そのため、加工周囲に熱影響がほとんど見られないシャープな 加工が可能です。

したがって、レーザ加工においては必要とされる加工現象を得ることができるレーザー光の照射時間の範囲において、その照射時間は出来る限り短いことが要求されます。即ちレーザー光のパル ス幅が短いことは、マイクロ加工を実現するための必要条件となるのです。更に、電気・電子部品のマイクロ 加工には、低入熱・低熱歪みが不可欠ですが、これを実現するためには、レーザー光を微小径に集光した高エネルギービームを使用することも必要条件となり、局所的に急速加熱、溶融、冷却し、照射 部周辺への熱影響を抑制しなければなりません。

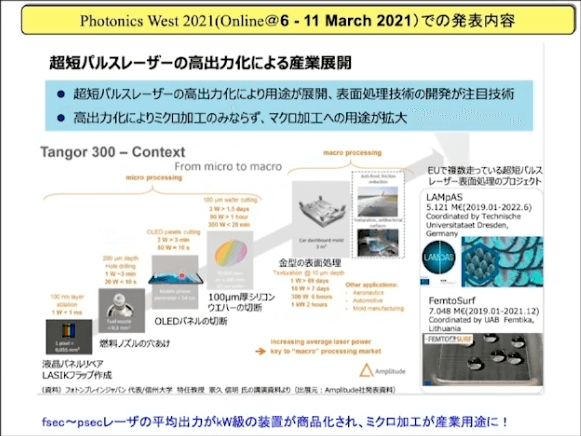

近年Amplitudeのfsecレーザの平均出力はここ20年で1000倍(1W⇨1kW)に増大し、fsec〜psecレーザの平均出力がkW級の装置が商品化され、ミクロ加工が産業用途に応用されるようになってきていました。

初期は液晶パネルリペアの1Wミクロ加工であったものが、1kWでマクロ加工による大面積の金型表面処理(自動車のボンネット)が可能となっています。

この平均出力上げたのは、2018年ノーベル物理学賞したムル氏、ストリックランド氏は、非常に強いパルス状のレーザーを作る手法を開発のおかげです。「チャープパルス増幅 」と呼ばれるこの手法で作られたレーザーは、産業応用のほか 目の視力回復手術にも利用されています。

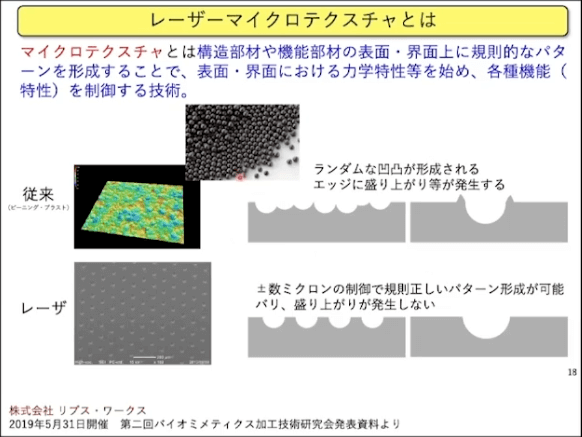

マイクロテクスチャとは構造部材や機能部材の表面・界面上に規則的なパタ ーンを形成することで、表面・界面における力学特性等を始め、各種機能( 特性)を制御する技術です。

従来はランダムな凹凸が形成されるエッジに盛り上がり等が発生しましたが、レーザーを使用すると±数ミクロンの制御で規則正しいパターン形成が可能で、盛り上がりが発生しない特徴があります。又デュアルレーザー(ナノ秒、フェムト秒)を搭載した装置は、高付加価値なテクスチャを実現しています。

バイオミメティクス加工技術による機能的テクスチャの実現で、レーザーマイクロテキスチャー加工が可能となりました。

バイオミメティクスとは生体模倣で、生体の持つ優れた機能や形状を模倣し、光学・医療分野に応用することです。

撥水効果・摩擦低減反射防止、ほかにも細胞制御・アンチバクテリア・接着特性・加飾等が挙げられます。

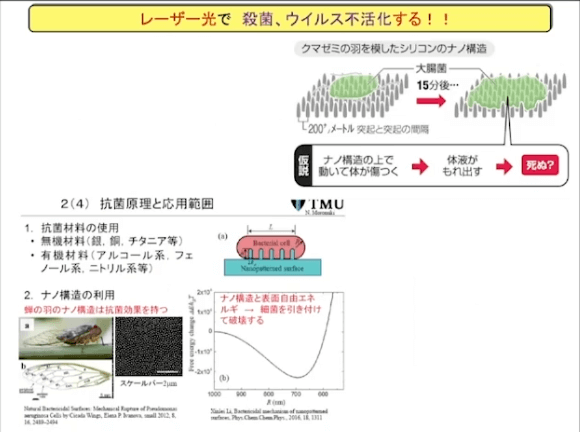

レーザー光で殺菌、ウイルス不活化をします。

IR(1.06μm)fsecレーザによる微細ナノ周期構造の抗菌効果を評価しました。Greenレーザと同じく大腸菌に対しては 3桁以上の抗菌効果を確認できました。

【最新3Dプリンターnews:1KWx12 ファイバーレーザー搭載】

1KWx12ファイバーレーザー搭載した3Dプリンターが発表されました。

レーザーパウダーべッドフュージョン方式(LPBF)方式で素材となる金属粉末を層状に敷き詰め、造形する部分をレーザーや電子ビームにより焼結することを繰り返して部品を造形する方式のことを指します。他の造形方式と比べて高精度・高密度の造形が可能でAM市場の80%を占めています。

質疑応答

1) レーザー加工の産業界の日本の割合/世界との比較

今後使用される装置は日本も彩蔵しており期待されています。

世界の市場は3兆円 日本の市場は5000億円

プリント基板の製造装置は日本が9割占めています。

2)超短パルスの波長の分布規模と波長分布(SHG/THG/FHG等)

超短パルスは材料の吸収性が良くなり波長依存性がなくなります。

ただしピコ秒は355nm 266nmはこれからも高速通信の加工用途に使用されると予想されています。

フェムト秒は波長依存性はありませんが、微細加工は紫外光はビームの集光性が高いので加工能率が良いです。

将来的にも現在の比率は変わらずパイ自体が大きくなると予想されています。

超短パルスレーザー加工&生物から学ぶレーザーミメティクス技術紹介

【バイオミメティクス加工技術による機能的テクスチャの実現 レーザーマイクロテキスチャー加工】

バイオミメティクスとは?

バイオミメティクスという言葉はバイオ生物模倣するということで、今回のレーザーミメティクスは造語です。その生物の機能をレーザー加工で実現するという意味で、バイオアンドレーザーメックスとしました。

生物には(植物動物)いろいろな機能を持ってます。撥水に効果のある植物、摩擦が摩擦抵抗を減らすようなサメの肌や蛾の目ように光の反射防止するような構造を持ったものがあります。

材料表面を生物模倣し機能化することでレーザー加工を応用し、その表面機能化の技術を実現することで、今世界をあげて活発に研究がなされてますので、その技術の最先端を皆様にご紹介します。

生物は何10億年も前から進化をし、地球環境と調和しながら現在まで生き抜いてきています。

生きやすい形機能を持っているものしか、逆にいうと生き残れていない、すごい機能を何10億年かけて開発進化を遂げてるので、人間が数10年数100年かけて開発したものと桁が違います。そういった生物が何10億年かけて得た機能を模倣させてもらって、それを我々科学技術あるいは機械加工でそれを実現しようとで、今回のお話はレーザー加工を使ってそういった機能を実現する話をします。

新幹線の500系の先頭車両の形はカワセミのくちばしに似ていて製造されています。トンネルに入る時に空気抵抗大きいとドーンという非常に大きな音がするので、その摩擦抵抗を減らすという形状をカワセミの形を真似て作ることで空気抵抗の少ない車両が実現しました。この様に生物模倣は色んなところに今使われ始めてます。

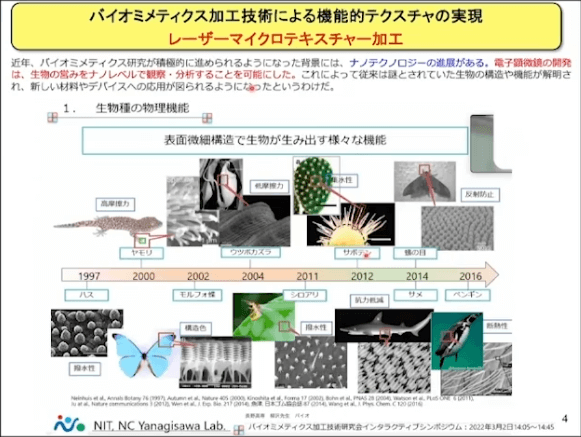

【表面微細構造で生物が生み出す様々な機能】

バイオミメティクスは、言葉自体が1950年過ぎからそのような言葉が生まれ、2000年前後から生物の微細な構造を観察することができ始めました。

ハスの撥水とか、モルフォチョウの羽はブルーの光しか反射しないんだとか、最近だとその鮫の鮫肌っていうのがなぜ

摩擦抵抗が少ない等の機能です。

これは電子顕微鏡で何万倍まで拡大をしての表面できちんと評価できるようになったナノテクノロジーの進展でです。

観察技術が発展したおかげで、ようやく生物の優れた機能をデジタル化、パターン化することができたっていう認識することができたと、20年前に発見されて観測され、それを今ようやく我々人間の技術でそれを再現するというところに至りました。

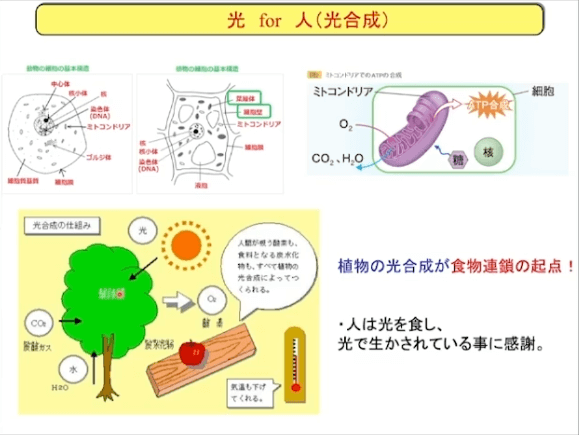

【光for人(光合成):光合成 何故、葉は緑色?】

生物模倣の中で一番大事なのは光合成です。

移動手段を持たないで生きるためには、植物も炭水化物が必要となります。動物の細胞と植物の細胞は、ほとんど同じような構造でこのミトコンドリアというのが発電機となります。

ミトコンドリアにエネルギーをやり、糖分を与えないと発電しません。植物には葉緑素があります。そして根っこから水分を吸い電気分解をします。光エネルギーで電気分解をして空気中の炭酸ガスを吸って、糖分、つまりでんぷんを作ります。

光合成はCO2を吸って酸素を出すのではなく、根から根っこから吸収した水H2Oを葉緑体の中で、光電気分解をして酸素が排出され、根っこからH2Oを吸って光合成の光化学反応で電気分解して水素を酸性に分けます。

そして気泡から今度葉っぱから酸素を出しています。これが光合成なのです。

それに対して、光合成は逆の反応なのです。

こんな素晴らしいシステムを動けない植物達は持っています。どちらかというと動物よりも賢いのかもしれません。

【レーザーマイクロテクスチャとは:マイクロテクスチャと加工の期待される効果】

微生物は微細な構造を持っており、それらをどう再現するのでしょうか?機械的な工具では不可能です。

非常に細かな1ミクロン以下の微細パターンを表面につけなくてはなりません。

微細な球とか、そういった硬いものを表面に当てて表面を荒らすっていう具合ビンディングとかクリーニング等では、凹凸構造も作れますが、規則的なものはできずアットランダムになります。適当に当ててるので、規則質生物の機能表面構造をコピーにするような模様は再現できません。1ミクロンのよりも細かなそ微細な凹凸構造が不可能なのです。

レーザーであればレーザーの波長オーダーまで集光できるため、数ミクロンオーダーの形状の微細な加工パターンは、例えば熱影響のないような超短パルスレーザーを使えば、張りとか盛り上がりも少なく、2次加工も必要ありません。

非熱加工でバリの発生しないようにレーザーで可能になったので、生物模倣、表面に生物の機能模倣するような生き物のパターンを付与することが可能になってきました。

レーザーのおかげで生物模倣の実現で、表面の機能化つまり摩擦を低減する、騒音を低減、振動を低減が可能になった。

トライボロジーという摩擦関係特性を制御できるパターンがあり、物質の吸着特性水接着性とか汚れにくくする抗菌性、物質の吸着特性を制御する光学特性も反射率を低下または向上させ、拡散性を高めたり、透過性を上げたり、更に色を付ける加飾加工ができます。

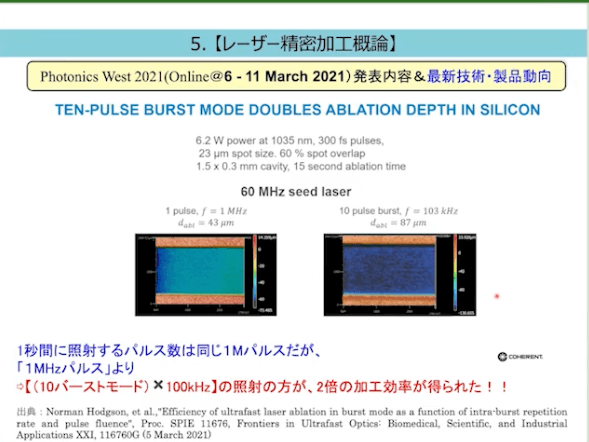

【Photonics West 2021(Online6-11 March 2021)発表内容&最新技術・製品動向】

【Quo Vadis?】

レーザーの進化と動物の進化は桁違いにレーザーの進化の方が早いです。

2001年に、平均出力1ワットのフェムト秒が完全固体で作り10ワット50ワットに。2014年後、ファイバーでできるようになって2年後にはもう200ワット。2019年に500ワットで2021年で1キロワット超えました。20年で1000倍超えです。超短パルスレーザーは微細加工はできますが、加工速度が遅いのでは?しかしそのようなことは無くなりました。

まだ海外製品のみのため、数年後の日本製品の開発が期待されます。

【超短パルスレーザーの高出力化による産業展開】

この20年で超短パルスレーザーの出力が向上したお陰で、生産現場で使えるようなものになってきました。

これはたいへん画期的で、民間でも使用されています。燃料のガソリンのつぶつぶがきれいに広がり、そこに点火プラグで爆発します。フェムト秒ピコ秒のレーザーができたお陰で任意の穴あけが可能となりました。燃料の燃焼効率が2割増し、一躍有名になり、各企業が採用しています。

長短パルスレーザーを使い、金型の表面に微細なパターンを書くことができるようになりました。

大きな構造物に微細な加工ができるほど、それが採算が取れるようなコストでできるようになってきているのです。

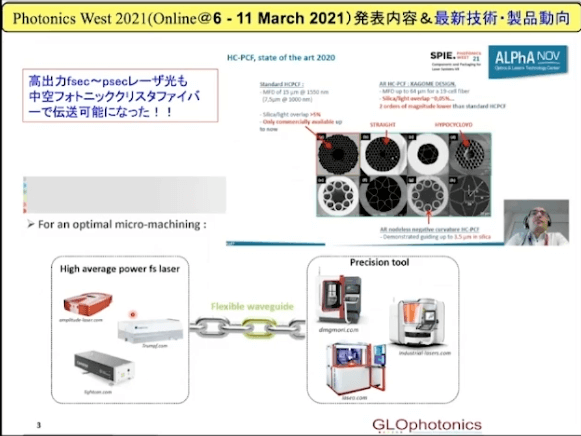

【高出力fsec〜psecレーザ光もファイバーで 伝送可能になった!!】

超短パルスレースはハイパワー化できましたが、非常にピークパワーが高く、空気中を飛ばすミラーで折り返して持っていくと、環境に弱く少しの振動でもビームが移動氏加工できないケースも発生しています。ハイパワーなレーザーをミラー電送以外の方法を光ファイバー伝送するため、発振器は外部で発振器と加工機をこのフレキシブルなウェーブガイド光ファイバーで繋ぐことが重要となるのす。

WAVEGUIDE光ファイバーで超短パルスの非常にピークの高いギガワットも通る光ファイバーも開発されました。ドイツのフォトニックツール社、ピークパワーで1ギガワットでアベレージ100ワットのフェムト秒ピコ秒のレーザーを伝送できる光ファイバーを開発や1ワンパルスで400マイクロジュールの平均200ワットのものも通すことができます。

これは中空ファイバーで、壊れるものがないので伝送できるメリットがあるのです。

中空より真空にした方が良いのですが、中に石英のバルクがあるのではなく、真空もしくは空気中何もないところを通すので壊れません。ピコやフェムトもギガワット級のレーザーが通り反射はしますが、中で吸収するものがないので損傷なく伝搬します。

このおかげでレーザー加工機のシステム化を簡素化できるのです。

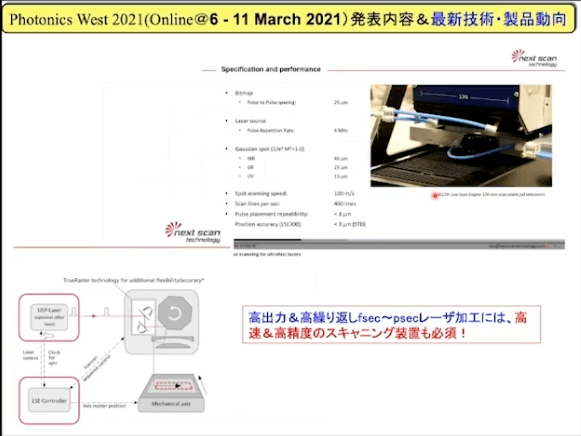

【高速&高精度のスキャニング装置も必須】

非常に速いスキャナーは、レーザーは4MHZで横にスキャンしながらx軸が動き、ガルバノスキャナは追従できないためポリゴンポリゴンスキャナー回転しながら、レーザーを打っていきます。下のテーブルが異なる直交方向に移動する方法を取るのです。

ピコ秒フェムト秒は、メガヘルツやギガヘルツで打つ場合があります。非常に繰り返し速度が速いので、オーバーラップして同じ位置に打たれ発熱するのです。それを避ける為に間隔を空けて打つ必要があります。埋まらない場合2回目の打つための高位置精度のいいスキャン方法、スキャン技術スキャナーも開発できました。

高速で0.5ミリピッチで5ミクロンのズレの精度があり間引きながら打ちます。

同じ位置に打たない、わざと飛び飛び重ならないように打って、次のスキャンの時に埋めていき、非熱加工を実現しています。

【レーザープロセシング技術各論】

なぜピコ秒なのか、なぜフェムト秒なのでしょうか。

パルス幅は非常に大事です。パルス幅が短いということは、そのマイクロ加工を実現するためにも必須なのです。

もう一つは集光系も小さくなければなりません。やはり小さく絞ることができて、しかもパルスのパルス幅が短い。そういったレーザーが良いのです。

10ピコ以下のパルスにした方が熱影響も減り、加工速度も上がることが分かりました。これが大発見で、これがミシガン大学の特許だったためなかなか使えませんでしたが、今はもう特許が切れています。

レーザーの光は、材料によって吸収率が波長の色で変わるため、やはり400ナノぐらい切るとほとんど吸収にり、なるべく短いブルーグリーンでUVし、外口になればなるほど、セラミックスの銅も鉄もニッケルもアルミニウムも、みんな吸収は上がるって吸収が上がるということは熱影響が当たったところだけでエネルギー吸収するので、余計な熱が外に行きません。そのため吸収率が高い波長を使うことも大事なのです。

だからパルス幅中口径であとは材料に適した光で、体外にはUV紫外光が一番優れてるという風になります。

【レーザープロセシング各論 材料との相性】

これはコヒーレントさんの発表資料です。同じ10ピコでも、1ミクロンの赤い光だとポリイミドなどを切断したときに、熱影響が出ます。UVになると吸収率が上がるため、10ピコでも300フェムトでも非常にきれいです。そのためパルス幅の影響ではなく、このUVがキーなのです。大概のものはピコセカンドのUVで問題ありません。

単にパルス幅が短いだけ、小さく絞れるだけではフェムト秒超短パルスレーザーといえども、やはり吸収率が大事なのです。ピコフェムトになっても材料との相性や波長をしっかりと選択し、ピコフェムトを選ばなければなりません。

一般的な金型に様々な表面加工を行い、成形される方に柔らかい樹脂や柔らかい金属の表面に転写するという様々なかしこめを機能化のパターンがあります。

その金型の表面加工機にナノ秒とフェムト秒という2種類のレーザー光源を積んで金型の加工機を作っていました。

タイヤの金型やダッシュボードの金型、化粧品、エビアン、アディダスのグリップなど、様々なものをレーザー加工で金型を作っています。

ナノ秒とフェムト秒では熱加工と比熱加工できるものが違います。

あるメーカーでは、ナノ秒は除去率が高いけれど粗く、フェムト秒は非常に精度が良く比熱加工できますが遅いため除去率は下がり品質が上がると主張しています。

【fs GHzバーストパルス穴あけ加工】

ピコ秒の選択肢もありますが、やはりフェムト秒で比熱の比熱加工機を極め、ナノ秒で発色性の加工も行いたいです。

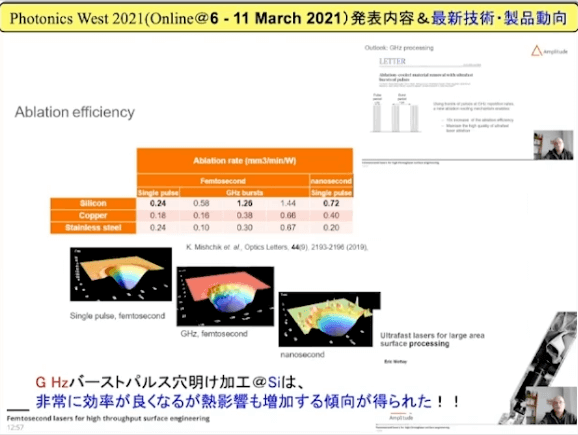

ギガヘルツで数多くパルスを連続的に打つと、熱加工になるため少し熱影響がでるのが速いです。ナノ秒のパルスは熱影響層が出てしまいます。

フェムト秒でナノ秒よりも速いの0.7とすると当然ナノ秒よりも遅いです。フェムト秒のギガヘルツバーストという非常に速い繰り返しで打てるようにすると、1台のフェムト秒で比熱加工も熱加工もできるようになりました。高速の加工をすると、非常に速いです。材料によってギガバーストした方が悪いこともありますが、シリコン系は非常に速くなります。

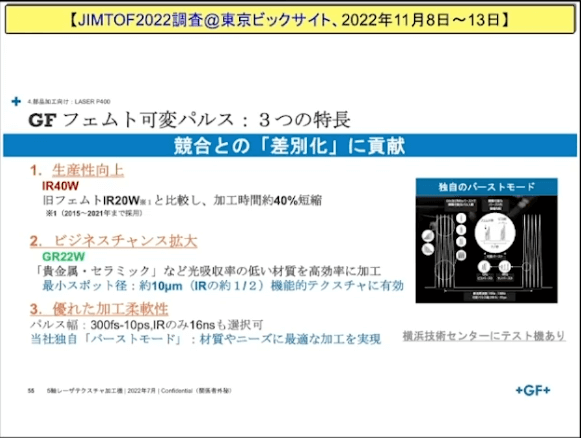

【JIMTOF2022調査東京ビックサイト 2022年11月8日~13日:フェムト可変パルスと「サスティナビリティ」への取り組み】

GFの機械がナノ秒のレーザーとフェムト秒のレーザー2台を積んでいましたが、フェムト秒だけでそのバーストモードという繰り返しのパルスを打つことで、擬似のナノ秒を作って1台のフェムト秒で比熱加工のフェムトから熱加工のナノ秒のレーザーまでナノライクの比熱的な加工ができます。

1台で比熱加工が混在する場合は、フェムト秒1台を購入し加工条件行い、熱加工だけのナノ秒であればナノ秒のみを購入すれば良いです。そのように使い分けると現場に優しいレーザー加工機になるのです。

なぜ高価なレーザー加工機が600台以上も売れているかというと、ケミカルエッチング薬液処理をすると手作業で平均13時間もかかりますが、フェムト秒のレーザーを使うとわずか4時間でほとんどがデジタル管理できてしまいます。

要はこの加工機さえあれば、薬液の管理・薬液の温度を全世代にこの加工データを送るだけで同じような品質で必ず加工ができるのです。

金型で全パターンを刻んでプラスティック成形するとそのパターン通りの成形が可能で、そのプラスチック製品に色模様が付き、無駄な顔料が要らなくなるのです。

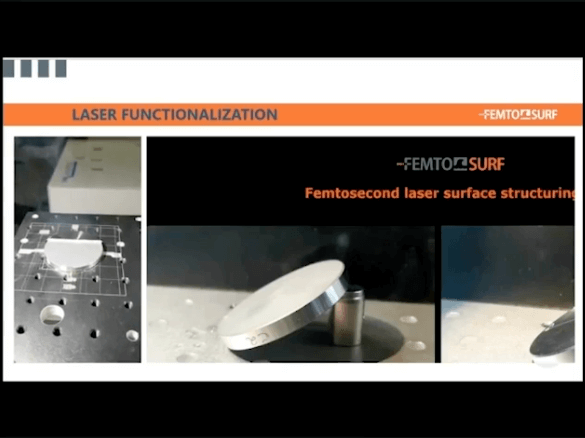

【Femto Surf Project in Euro】

ヨーロッパのフェムトサーフというプロジェクトの研究資料です。表面に微細パターンを設けることで汚れにくくなります。洗剤使わなくて済むため、非常に環境に優しいのです。

また、パターン次第で材料に撥水性・浸水性を作ることも可能になります。

【ANA、緑の787「グリーンジェット」お披露目】

飛行機の抵抗・鮫肌のお話です。

年間23億トン燃料を使っており、航空燃料費が高く、二酸化炭素をたくさん出すため環境破壊もしています。

レーザーで飛行機の機体の表面に鮫肌、トタン板構造のようなものをレーザーで再現すると、航続距離も伸び、これで年間約700万トンの二酸化炭素を削減できます。

鮫肌を真似て空気抵抗を減らすということを、ANAが飛行機の上にLIBRETTOフィルムを貼って空気抵抗を減らして二酸化炭素の削減、燃費改善向上をニコンと共同で行いました。

ANAがいち早く行ったこのリブレット構造を持ったフィルムを貼るLIBRETTOフィルムは、リブレット構造を持った金型転写で作れば、非常に簡単に作れるので良いのかなと思います。

【SPIE、AIRBUS ”バイオインスパイアー” 講義】

飛行機は上空の寒く冷たい雲の中を飛行するため氷結してしまいます。

雲の中を通る際に雨粒が翼や機体に付着し抵抗が増えたり、プロペラやエンジンが回らなくなるぐらい凍結してしまうこともあるため、非常に氷結防止がたいへん大切なのです。

上空の飛行中に、機体の表面に小雨が付着し白くなってしまいます。それを化学薬品をかけて氷を落とし、さらに再度氷が付かないように事前に準備しなければなりません。

また翼に氷が付くと氷結してしまうため、中には翼の内部にヒーターが入っているものもありますが、化学薬品もヒーターも余計なエネルギーを使うのは環境破壊にも影響しよくありません。

要は機体に氷をはじく性質を持たせるにはどのような構造パターンが良いのかを探さなければなりません。

生物の構造をヒントにするバイオインスパイアーで、新たな構造を人間が考えレーザーで非常に多くのパターンを作りました。20ミクロンの雲の中の水の粒が来ても付着しなくなり、また付着してもも剥がれやすくなる構造を発見しました。レーザーで微細構造を作り氷結防止に成功し、これからは実用性を試す段階です。

【レーザー光で 殺菌、ウイルス不活化する!! :抗菌・抗ウイルス構造の発現原理とfsecレーザーによる殺菌効果の確認】

大腸菌やブドウ球菌ほどの大きな雑菌をパターンで殺せることは、あることがきっかけで分かってきました。

蝉の微細な羽には約200ナノピッチの剣山のような構造があります。クマゼミの羽に大腸菌に乗せると細胞膜が破壊され、死滅することが分かり、生物の構造を模倣することになりました。蝉の羽とトンボの羽の抗菌作用を比較すると、蝉の羽は大腸菌は死滅しましたが黄色ブドウ球菌は死滅しませんでした。一方、トンボは大腸菌もブドウ球菌も全て死滅しました。蝉は地上に出てから羽で飛ぶのは約1・2週間のため、2・3週間の間の殺菌作用で問題ありません。引き換えトンボは約2、3か月生きるため、蝉の4倍の抗菌性が必要になります。

蝉は丸く、トンボは三角の構造を持ちます。吸着エネルギーが表面にあるため、なるべく表面積の多い方が、引っ張ってはがす力が強い表面で吸着して破壊します。抗菌性は刺すのではなくて広げて壊すのです。

レーザーで理屈構造という干渉パターンを作ります。微細な約200〜300ナノの凹凸模様ができるため、そちらで様々なパターンを行い、大腸菌と黄色ブドウ球菌が死滅するかを観察しました。大腸菌は死滅しましたが、黄色ブドウ球菌は死滅しませんでした。もう少しピッチが細かく、凹凸の段差のアスペクト比が大きなものを作れば、黄色ブドウ球菌も死滅するかもしれません。ゆくゆくは金型に蝉やトンボの構造を付け、金型転写で柔らかい金属やサランラップのような樹脂の表面に凹凸構造を付け、抗菌性のあるサランラップを作ることも可能かもしれません。実験や研究を行っています。

【質問】

超短パルスレーザーの加工ということでしたが、パルスエネルギーが重要になってくるのか、インテンシティーが重要になってくるのかということが気になっています。熱加工であればパルスエネルギーのイメージがありますが、超短パルスレーザーというと、やはりインテンシティーが効いてくるのでしょうか。

【回答】

基本はフルエンスです。やはりJ/cm2、単位面積当たりのエネルギーです。そのようにレーザー加工は定義してるためフルーエンスではなくエネルギーです。

【質問】

バイオインスパイアはバイオミメティクスの次のアプリケーションかと思うのですが、今後他に注目されているような用途にはどのようなものが考えられそうでしょうか。

【回答】

車EVです。燃料噴射ポンプのノズルをピコ秒やフェムト秒で開け、燃焼効率上がり燃費削減という話しをしましたが、EVになるとなくなってしまいます。やはりEVというと、モーターと電動モーターと電池です。電池を作るのにレーザーは使うけれど、そこにバイオミメティクスはありません。けれど電池はたくさんあります。電池には急速充電もあるほど、なるべく軽量化して長距離走りたい欲求が絶えません。電池の高効率化では表面にどのような模様を入れるのか。発電のバイオミメティクスはありませんが、バイオインスパイアで凸凹構造や穴をあけるなど様々な構造をして、やはり2次電池の容量アップや充電時間の短縮、工程などはレーザーで製造すると速くなります。様々なところでバイオミメティクスという微細な構造を電池の構造に付加することで、効率アップするなど様々な効果があるため、そちらでレーザー加工も広がると思います。

【質問】

レーザー加工の手法として、現代の業界的には転写法よりも焼結法などの方が主に用いられるのでしょうか。

【回答】

転写法は面白く良い方法だと思います。今回のお話は除去加工が多かったですが、除去加工がメインというわけではありません。特にメタルの3Dのアディティブは、除去加工の3倍、5倍に市場がなると言われてるくらいです。やはり切ったり張ったりするよりも疑似的な形をいきなり積み上げる公式の方が効率が良いです。そのため質問者がされている研究の方が将来により役に立つかもしれません。

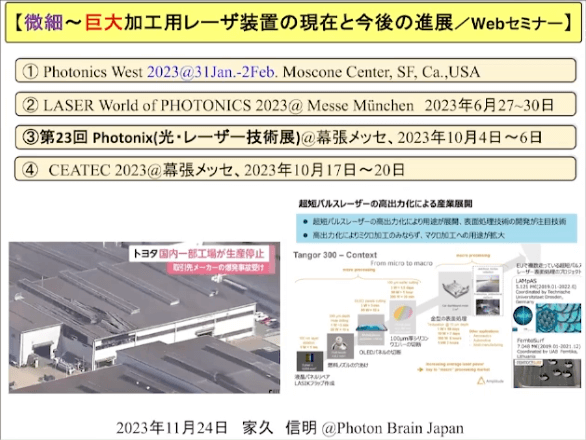

微細〜巨大加工用レーザ装置の現在と今後の進展

【Photonics West 2023年2月@米国サンフランシスコ】

ミクロからマクロの加工の今の現状と、今後どのように進展していくのか調査をします。

今年1年を振り返るだけでもかなり多くの変化がありました。

展示会等で見かけたものを題材にして、まとめてご紹介したいと思います。

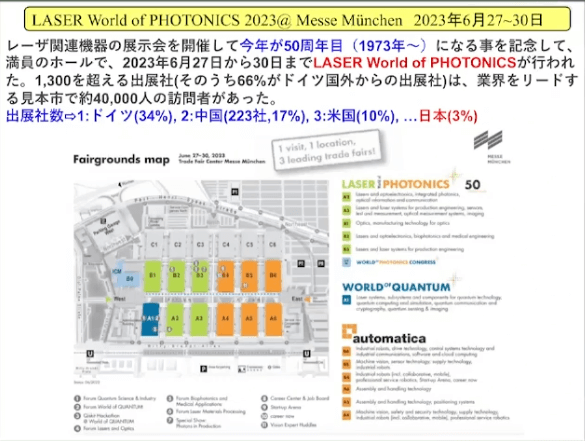

【LASER WORLD OF PHOTONICS 2023年6月@独国ミュンヘン】

ここからは、6月にドイツで行われたレーザーワールドオブフォトニクスについて解説していきます。

【Photonix 2023年10月@日本、幕張メッセ】

最後に、日本で行われた展示会について解説していきます。

最先端レーザー装置による新規レーザー加工の開発&市場適用動向

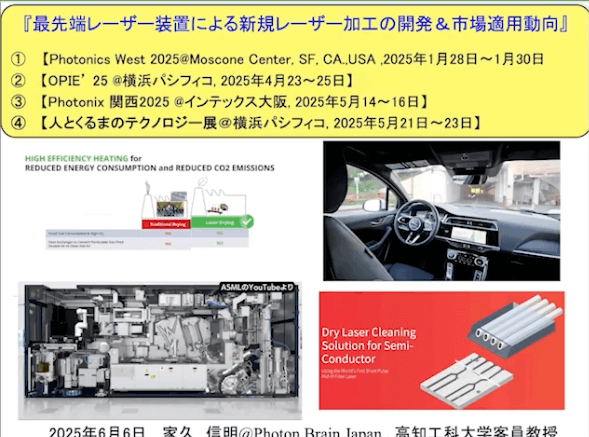

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

【本動画の項目】

・本講義について

・身近な製品のミクロ-マクロ加工に使用されているレーザー加工

・Photonics West 2025の概要

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

【本動画の項目】

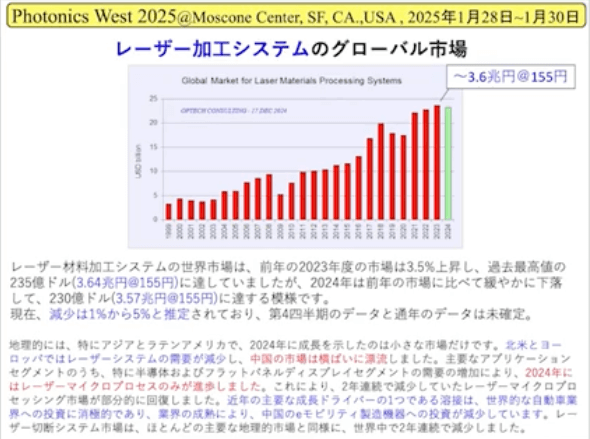

・レーザー加工システムのグローバル市場

・レーザー発生装置のグローバル市場

・切断・溶接について

・HIGH POWER LASER PLATFORM – 40kW YLS –

・YLS-AMB SERIES – Adjustable Mode Beam Lasers-

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

【本動画の項目】

・COHERENT社の変化

・EDGEファイバーレーザの概要

・ARM FL20Dファイバーレーザの主な特徴

・High-Power Dual Ring ARM

・Smart QD Fiber Optic Cable

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

【本動画の項目】

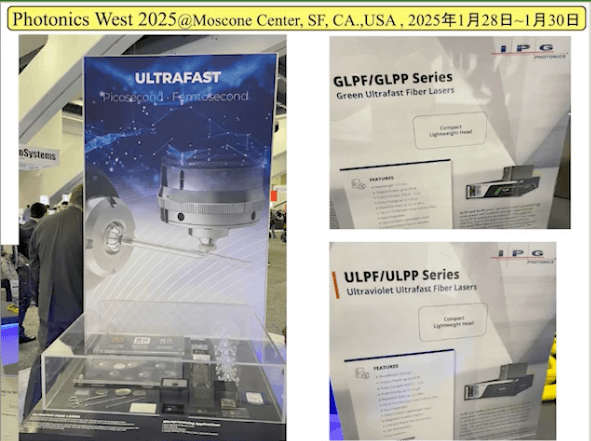

・UV nsec ~ Ultra Fast Laser

・超短パルスレーザー:GLPF/GLPP、ULPF/ULPP

・ナノ秒レーザー:ULPN-266、GLPN-532

・ピコ秒レーザー:ULPP-257

・ピコ秒レーザー:HyperRapid NXT 266

・MKS Spectra-Physics Talon Ace UV100

・プログラム可能なUVナノ秒パルス

・アブレーション効率とフルーエンスの関係

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

【本動画の項目】

・レーザー精密加工概論

・High Power DDL for Cold Furance & Pumping

・CO2排出量を抑える取り組み

・NEW Direct Laser LDL

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

【本動画の項目】

・Laser Cleaning

・2 μm 以下の laser & Application

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

【本動画の項目】

・Spectroscopy Lidar Imaging

・計測応用のレーザー使用例

・浜松ホトニクスがNKT Photonics社の買収完了

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

【本動画の項目】

・Terahertz Application

・テラヘルツの利用例

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

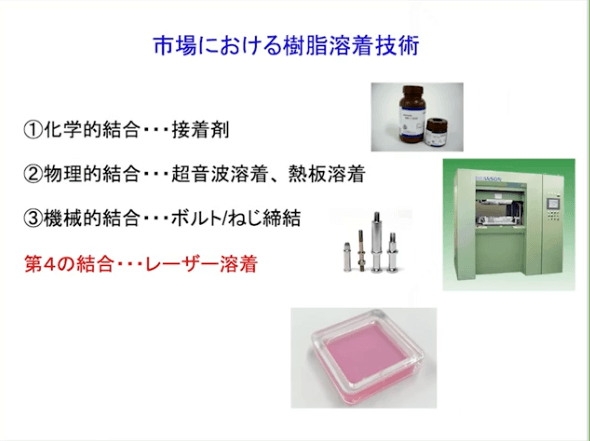

【本動画の項目】

・1 μmレーザーと2 μmレーザーの樹脂溶着特性

・市場における樹脂溶着技術

・レーザーによる樹脂溶着の優位点

・レーザー溶着できる樹脂の種類

・レーザー樹脂溶着技術の原理(1 μmレーザーの場合)

・従来の透過性樹脂材料同士の溶着方法

・レーザー樹脂溶着技術の原理(2 μmレーザーの場合)

・溶着可能な樹脂の組み合わせ

・2 μmレーザー発振器の紹介

・2 μmレーザーのアプリケーション(1)

・マイクロ流路チップの作成

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

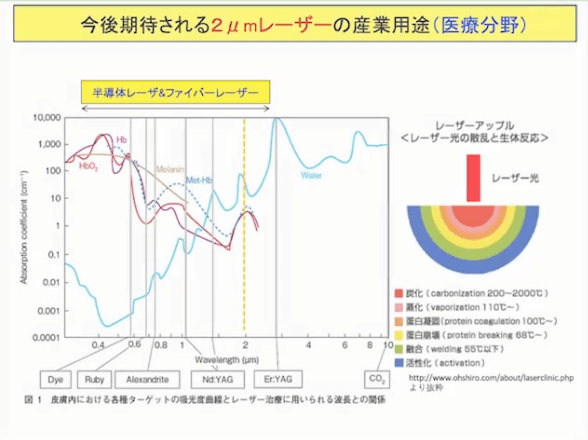

【本動画の項目】

・今後期待される2 μmレーザーの産業用途(医療分野)

・今後期待される2 μmレーザーの産業用途(半導体分野)

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

【本動画の項目】

・Advanced Photonic Integrated Circuit Technology

・オランダが光電融合デバイスもアプローチ

・AIにより急増する計算量への電力対応

・光電融合デバイス

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

【本動画の項目】

・OPIE’25 @横浜パシフィコ:スキャナー/光学装置/メタレンズ

・Photonix 関西2025@インテックス大阪:アクティブファイバー/ブルーレーザー等

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

【本動画の項目】

・人とくるまのテクノロジー展:レーザー溶接関連/塗装膜圧管理

【最先端レーザー装置による新規レーザー加工の開発&市場適用動向】

フォトンブレインジャパン代表、家久信明様による「最先端レーザー装置による新規レーザー加工の開発&市場適用動向」の動画です。

今回の講義は最新のレーザー加工開発や市場適用動向についてのお話しです。

アメリカのPhotonics Westの展示会(2025/1/28-30)調査報告から始まり、人とくるまのテクノロジー展@横浜パシフィコ(2025/5/21-23)の調査報告に至るまで、最先端のレーザー発振器を使用した新たなレーザー加工についてや、またそれらがどのような用途に適用されていくのかということをお話していきます。

この動画では下記項目に関してお話ししています。

【本動画の項目】

・質疑応答

レーザー・光学の動画学習サービス OptiVideo

豊富なレーザー・光学の動画コンテンツが定額で見放題で、他では聞けない有名な先生の講義が視聴可能です。

労働安全衛生法やJIS C6802を網羅したレーザー安全の講義内容を発信。

使用者、管理者にマストな、あらゆる危険に備える知識を「OptiVideo」で学べます。

また、月1回以上のWebセミナー講習が無料で聴講可能です。